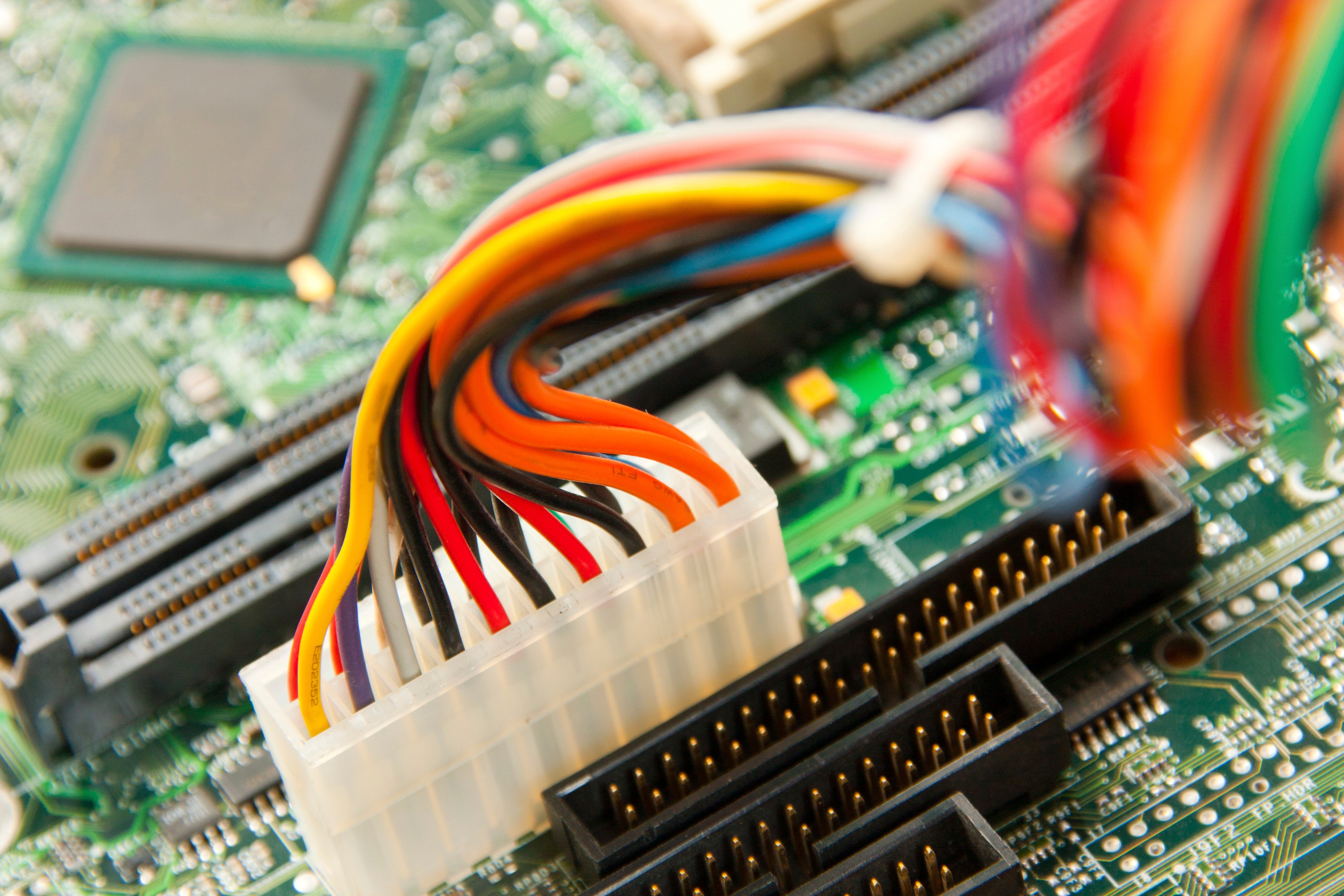

Para Tyco Electronics, el mayor proveedor de componentes electrónicos de automoción del mundo, los procesos de limpieza convencionales para su equipo de moldeo por inyección estaban reduciendo el tiempo vital de producción.

Mantener limpias las cavidades de los moldes es una de las principales preocupaciones de los fabricantes de productos de metal, caucho y plástico para mantener los altos estándares de calidad y asegurar la máxima productividad. La acumulación de residuos superficiales no deseados puede crear serios problemas con la calidad del producto y puede dañar el equipo de fabricación.

Muchas compañías, que se dedican al moldeo por inyección, todavía limpian sus equipos a mano, optando por mantener y limpiar los moldes con cepillos de alambre y ruedas, papel de lija y limpiadores químicos.

Estos métodos son prohibitivos en el tiempo y peligrosos para los empleados porque requieren que las personas trabajen muy cerca de superficies de metal caliente y con solventes potencialmente dañinos.

Otras compañías han probado el uso de medios abrasivos como la arena, las cuentas y el teflón. Estos métodos pueden ser desordenados y tienen un impacto significativo en el tiempo de producción.

Entre los muchos inconvenientes de la limpieza con chorro de arena:

- Requiere equipos de limpieza para retirar los moldes calientes de las prensas de moldeo y transportar el equipo a un área completamente contenida para reducir la posibilidad de que la arena volada entre en cualquiera de las otras partes de la máquina.

- Una vez limpiados, los moldes necesitan ser recubiertos, reensamblados en las prensas y recalentados antes de que la producción pueda ser reiniciada.

- El proceso puede tomarle a un equipo de limpieza un turno de trabajo completo o más tiempo para completarlo.

- La limpieza con chorro de arena es un proceso abrasivo que puede embotar los moldes y desgastar el equipo con el tiempo.

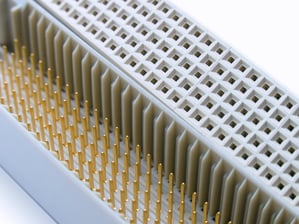

Los moldes son quizás las inversiones más importantes y costosas que los fabricantes de metal, caucho y plásticos moldeados hacen en su negocio. La reducción de cualquier riesgo de daño al equipo es crítica para asegurar la calidad del producto final y proteger sus inversiones.

Los métodos de limpieza convencionales afectan el resultado final al reducir el tiempo de producción y aumentar los costos de mantenimiento relacionados con la mano de obra, los materiales y la eliminación de desechos secundarios.

El Problema

Para una planta de Tyco Electronics en Bélgica, los moldes deben limpiarse una vez cada 48 horas. El material plástico se acumula en los moldes durante la fabricación, ensuciando los moldes y bloqueando los pequeños orificios de ventilación de los mismos. Cuando los orificios de ventilación están obstruidos, el material no puede salir del gas, lo que provoca marcas de quemaduras en las piezas moldeadas.

Para limpiar los moldes, Tyco Electronics ha probado varios métodos de limpieza, como ultrasonidos, chorro de teflón, disolventes y raspado manual. Estos métodos no sólo consumían mucho tiempo, sino que también presentaban riesgos sustanciales tanto para los equipos como para las personas, ya que requerían largos períodos de interrupción de la producción.

"Nuestro proceso de limpieza convencional en algunos casos simplemente tomaba demasiado tiempo y requería demasiado esfuerzo. Los moldes son vitales para nuestro negocio, y el hecho de tener que retirarlos y transportarlos por la planta los pone en riesgo de ser dañados. Para proteger los moldes y mejorar nuestra productividad, reconocimos que necesitábamos una mejor solución de limpieza".

- Jan Schotte, Tecnología de Procesos - Plásticos, Tyco Electronics Belgium EC N.V., Global Automotive Division

La Solución

Después de una evaluación de la eficiencia, Tyco Electronics descubrió la limpieza criogénica, que podría mejorar significativamente sus procedimientos de mantenimiento.

La limpieza criogénica utiliza dióxido de carbono (CO2) reciclado en forma de partículas de hielo seco sólido que se aceleran a través de boquillas de alta velocidad para incidir en la superficie que se está limpiando. La combinación de la energía cinética y los efectos del gradiente térmico del hielo seco rompe la unión entre el residuo y la superficie. Los residuos se desprenden de la superficie y se eliminan fácilmente. Las partículas de hielo seco se subliman en el impacto, eliminando el coste añadido y los inconvenientes del tratamiento secundario de residuos y su eliminación, así como cualquier contaminación posterior.

Limpieza Criogénica:

- No es abrasiva y no dañará el equipo

- No es inflamable y no contiene agua

- No produce residuos secundarios

- Es ambientalmente responsable, seguro y no tóxico

La combinación de las restricciones de ruido, así como el tamaño de las pequeñas cavidades en los moldes de Tyco Electronics, hicieron que la limpieza a chorro de hielo seco fuera una solución ideal para el fabricante de piezas.

Más información sobre el funcionamiento de la limpieza criogénica

Los Resultados

1) Limpia en una fracción del tiempo de los métodos convencionales

Al ser un proceso seco no conductivo, la limpieza criogénica permite la limpieza mientras el equipo está todavía caliente y en línea, ahorrando un tiempo significativo de espera para que las máquinas se enfríen y eliminando la necesidad de desmontar y mover la maquinaria.

El tiempo de limpieza de uno de los moldes de Tyco se redujo de 6 a 12 horas con los métodos convencionales a menos de una hora.

2) Reduce los riesgos para las personas y el equipo

La capacidad de limpiar el equipo en línea reduce los riesgos de dañar a los empleados que normalmente tendrían que mover el equipo caliente, y elimina la exposición a agentes de limpieza químicos peligrosos.

La limpieza criogénica también es no abrasiva, por lo que no daña los costosos moldes.

3) Requiere un equipo de limpieza mucho más pequeño

La limpieza criogénica es fácil de usar y requiere menos empleados para su funcionamiento. Es posible limpiar un molde con un solo operario, a diferencia de la tripulación de trabajadores que suelen exigir los métodos convencionales.

4) Ecológica

La limpieza criogénica es una solución de limpieza respetuosa con el medio ambiente que no utiliza productos químicos nocivos, no produce ningún tipo de residuos secundarios ni crea contaminación posterior.

La limpieza criogénica está ayudando a fabricantes como Tyco Electronics a ser más eficientes, apoyando sus iniciativas de fabricación ajustada, reduciendo los costes y tiempos de limpieza mediante la eliminación de pasos innecesarios en el proceso de limpieza y aumentando la productividad.