El Grupo Progress Casting buscaba un método de limpieza más efectivo para sus moldes de fundición de baja presión.

El Progress Casting Group en Plymouth, Minnesota se especializa en fundición de precisión a presión y en arena para las industrias automotriz, aeroespacial y de defensa.

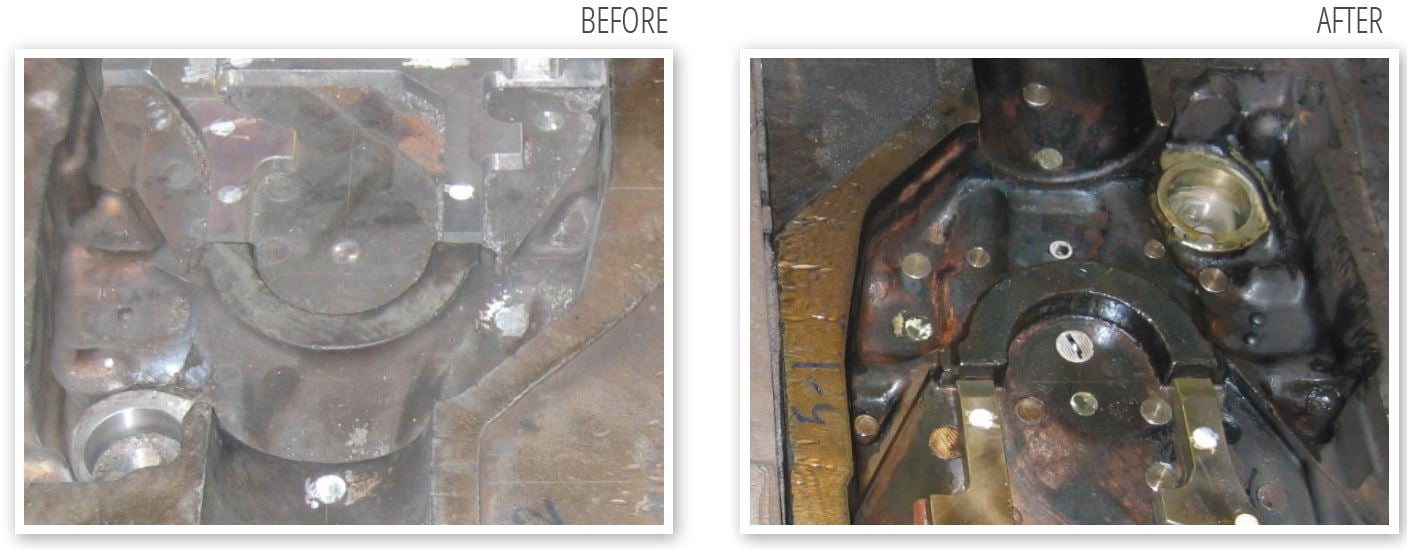

Los agentes desmoldantes y los materiales residuales necesitan ser removidos de la superficie de sus moldes de fundición sin redondear las esquinas, lo cual es importante para la calidad del producto. El redondeo de los bordes de los moldes conduce a la formación de destellos en las piezas, acorta la vida del molde y crea residuos secundarios y posibles lesiones oculares por contaminantes atmosféricos.

El revestimiento refractario (agente desmoldante), la acumulación de resina por pulverización, los componentes de fundición de arena y los residuos de núcleo en las cajas de núcleos y los moldes de fundición de baja presión se están eliminando actualmente mediante arenado y manualmente con cepillos.

Estos métodos de limpieza:

- Son intensivos en mano de obra, lentos e ineficaces

- Causar un extenso tiempo de inactividad

- Causar daños al equipo (daña las ventilaciones y destruye el uretano en el moho)

- Poner en riesgo la seguridad de los trabajadores

La fundición comenzó a investigar nuevos métodos de limpieza que eliminaran los recubrimientos refractarios y otros materiales residuales sin dañar los conductos de ventilación del molde. También querían evitar el recubrimiento refractario desigual, que afectaba a la calidad del producto final y a la velocidad de producción.

La Solución: Limpieza Criogénica

El grupo Progress Casting Group probó un sistema de limpieza criogénica y lo utilizó para limpiar a toda máquina las rejillas de ventilación más delicadas.

El proceso de limpieza criogénica es similar al de la limpieza por chorro de arena o soda, en el que el medio respectivo se acelera a través de un flujo de aire presurizado para limpiar una superficie. Sin embargo, ahí es donde terminan las similitudes.

La limpieza criogénica proporciona varios beneficios en comparación con los métodos tradicionales, entre ellos que:

- Proporciona una solución de limpieza en el lugar

- No es abrasivo y no daña los equipos sensibles

- No es conductivo

- Es responsable con el medio ambiente

- No añade residuos secundarios

- Es capaz de limpiar en espacios reducidos

Incluso a la máxima agresión de la explosión, no había ningún daño a las piezas y los moldes parecían completamente nuevos.

Más información acerca de la limpieza criogénica

Los Resultados

"Estimamos que se pagaría por sí mismo en seis meses; sé que sólo tomó un mes. Cada fundición necesita tener uno."

1) Reducción del tiempo de limpieza

Anteriormente, a dos o tres trabajadores les llevaba de 3 a 4 horas limpiar uno o dos moldes. Hoy en día, a un trabajador le lleva 10 minutos limpiar un molde mientras permanece caliente y en línea.

2) Ahorro de costos

El supervisor de herramientas estima que están ahorrando entre $400 y $500 dólares por molde con un sistema de limpieza criogénica.

Ahorro anual aproximado en mano de obra: $15,340.

3) Aumento de la productividad

Ganancia de productividad anual aproximada: $92,115 dólares.

4) Aumento de las ganancias

Beneficio neto anual (5 máquinas de moldeo): $106,544 dólares.

Tasa de rendimiento: 367%.