.jpg?width=640&name=Hans%20Geiger%20-%20Plastic%20-%20Injection%20Mold%20Cleaning%203%20(1).jpg)

La limpieza de las cavidades y respiraderos en los moldes es una de las principales preocupaciones de los fabricantes de piezas de plástico para mantener los altos estándares de calidad - y es una de las principales prioridades del Grupo Geiger, que tiene como clientes a los fabricantes de las industrias electrónica y automotriz.

El grupo Geiger está formado por Hans Geiger Spritzgießtechnik GmbH - ubicado en Franken - Hans Geiger Formenbau GmbH - ubicado en el Nürnberg francófono - y HG Geiger Kunststofftechnik GmbH - ubicado en Hilpoltstein. La empresa fue fundada en 1961 como una empresa de diseño de moldes por Hans Geiger y en 1968 se añadió el moldeo por inyección. Hoy en día, la empresa se especializa en la producción de componentes complejos.

El Problema

Tradicionalmente, los moldes se han limpiado a mano en la máquina - o alternativamente, el molde puede ser removido de la máquina y luego limpiado con químicos, baños ultrasónicos o a mano. Por lo tanto, se han establecido ciclos fijos para asegurar que los moldes estén bien mantenidos y en perfectas condiciones.

"Cada producto es tan bueno como su proceso de desarrollo", dijo Hans Kolb, Ingeniero de Procesos de Hans Geiger. "La calidad y el valor añadido de un producto es siempre el resultado de varios pasos individuales, perfectamente interrelacionados - una de las razones por las que Geiger pone tanto énfasis en el proceso de desarrollo del producto. La limpieza de nuestras herramientas es muy importante para nuestro producto final. La formación de recubrimientos debido a los aditivos y retardantes de llama en los plásticos tiene una influencia directa en la calidad del producto y la vida útil de las herramientas".

.jpg?width=348&name=Hans%20Geiger%20-%20Plastic%20-%20Mold%20-%20Before%20(1).jpg)

.jpg?width=355&name=Hans%20Geiger%20-%20Plastic%20-%20Mold%20-%20After%20(1).jpg)

Antes y Después

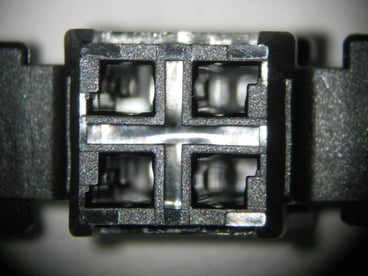

"Si tienes que limpiar 96 cavidades a mano, no sólo lleva tiempo, sino que es difícil llegar a cada fisura y ángulo", dijo Kolb. "La limpieza manual de la máquina no era muy efectiva. Dependiendo del molde, tomaba 20 horas-hombre y hasta 2 empleados. Además, siempre existía el riesgo de dañar el molde, reduciendo así la vida útil de los equipos y herramientas que debían ser reemplazados."

Otras preocupaciones fueron causadas por el inicio de un nuevo proceso, la retención de empleados en el negocio de moldeo por inyección y el tiempo de inactividad de la máquina. Además del proceso de limpieza, había que añadir cuatro horas más (montaje y desmontaje del molde). No fue una sorpresa que el Grupo Geiger buscara un nuevo proceso de limpieza.

La Solución

El sistema de limpieza con hielo seco de Cold Jet utiliza medios no abrasivos en forma de CO2 reciclado (pellets o bloques) que no dañan las superficies o el equipo. La combinación de la energía cinética de la limpieza con el chorro de hielo seco y los efectos térmicos rompe la conexión entre la suciedad y la superficie, eliminando los contaminantes.

A diferencia de la limpieza con otros medios, la limpieza con hielo seco:

- no genera residuos secundarios, porque los pellets o partículas de hielo seco se subliman - se convierten de sólido a gas - después del impacto;

- es seguro y no tóxico;

- no crea residuos secundarios que contaminen;

- reduce o elimina la exposición de los empleados a productos químicos de limpieza peligrosos.

Kolb estaba familiarizado con la limpieza con hielo seco y estaba claro que era la solución correcta. Un proveedor de materiales les recomendó el sistema de limpieza con hielo seco i3 MicroClean® de Cold Jet y la tecnología patentada de micropartículas rasuradas.

Al rasurar los medios de hielo seco en las micro partículas más finas, más partículas entran en la corriente de aire y golpean la superficie por segundo que los métodos tradicionales, eliminando rápidamente el contaminante y proporcionando la limpieza más rápida. Las Micropartículas raspadas, del tamaño de un azúcar, entrarán en los lugares más difíciles de alcanzar y son lo suficientemente pequeñas y delicadas como para pasar a través de materiales sensibles (como las rejillas de ventilación) para una limpieza a fondo sin preocuparse de dañar la superficie del molde o de cambiar las dimensiones - garantizando una calidad constante del producto.

Al rasurar los medios de hielo seco en las micro partículas más finas, más partículas entran en la corriente de aire y golpean la superficie por segundo que los métodos tradicionales, eliminando rápidamente el contaminante y proporcionando la limpieza más rápida. Las Micropartículas raspadas, del tamaño de un azúcar, entrarán en los lugares más difíciles de alcanzar y son lo suficientemente pequeñas y delicadas como para pasar a través de materiales sensibles (como las rejillas de ventilación) para una limpieza a fondo sin preocuparse de dañar la superficie del molde o de cambiar las dimensiones - garantizando una calidad constante del producto.

Después de una demostración de i3 MicroClean, se ofreció una máquina de renta y fue probada por el equipo de diseño de moldes. Después de un período de prueba de cuatro semanas, los resultados del control de calidad se presentaron al equipo de gestión de Geiger y la experiencia fue tan positiva que decidieron comprar la máquina que habían rentado.

Los Resultados

Entre los beneficios adicionales para el Grupo Geiger figuran el aumento de la productividad, la reducción del riesgo y el apoyo a las iniciativas ambientales. El factor costo también fue una parte esencial de la decisión de compra y la empresa ha calculado que la inversión se recuperará en menos de un año debido al ahorro de tiempo y a la mayor utilización de la máquina.

"Este método de limpieza es muy eficaz para eliminar el contaminante de las herramientas", dijo Kolb. "Para ciertos revestimientos, podríamos reducir los ciclos de mantenimiento hasta un 50%, por lo que los costos y el tiempo de inactividad se han reducido considerablemente."

Se asignó un equipo específico para revisar la usabilidad y la i3 MicroClean permitió al personal pasar rápidamente por la línea de producción y limpiar cuando y donde fuera necesario. El diseño ergonómico del aplicador y la luz LED proporcionaron una iluminación óptima de la superficie a limpiar, aumentando la velocidad de limpieza.

Se asignó un equipo específico para revisar la usabilidad y la i3 MicroClean permitió al personal pasar rápidamente por la línea de producción y limpiar cuando y donde fuera necesario. El diseño ergonómico del aplicador y la luz LED proporcionaron una iluminación óptima de la superficie a limpiar, aumentando la velocidad de limpieza.

Gracias a las boquillas giratorias de 45°, 90° y 360° disponibles para i3 MicroClean, ahora es fácil y conveniente limpiar las zonas de difícil acceso. Otra ventaja es el hielo seco y el aire comprimido, que se pueden ajustar individualmente y los parámetros se pueden ajustar exactamente según lo que se necesite. El personal de mantenimiento está ahora mejor equipado para hacer el mantenimiento preventivo, ya que pueden producirse menos acciones no planificadas. Además, el molde no suele requerir un desmontaje para su limpieza, lo que reduce el riesgo de daños.

Kolb es miembro de la Red de Plásticos de la región de Franconia - Alemania. Junto con un empleado de Cold Jet, hizo una presentación que despertó gran interés entre el público.

"Debido a las diversas ventajas (calidad, ambiente y costo) de los sistemas de limpieza criogénica de Cold Jet, estamos llevando a cabo una fase de prueba en nuestra planta hermana de Fa. Reiter, que fabrica principalmente productos para la industria médica", dijo Kolb.